工业车间地面铺设Durock无机水泥板时,耐磨层施工需结合设备荷载、使用频率等因素,通过精细化工艺提升地面抗磨损能力。以下从基层处理到面层施工的关键环节,解析耐磨层工艺的核心要点。

1.基础地面预处理

铺设Durock无机水泥板前,需对工业车间基础地面进行全面检查。使用2m靠尺测量平整度,误差超过5mm的区域需用C30细石混凝土找平,养护7天以上确保强度达标(抗压强度≥20MPa)。对于油污、脱模剂等污染部位,采用浓度10%的火碱溶液清洗,再用清水冲净,避免影响粘结力。

2.界面增强处理

为提升水泥板与基层的粘结效果,在基础地面涂刷水泥基界面剂(如JCTA-304型),采用滚涂或喷涂工艺均匀覆盖,用量约0.2-0.3kg/m²。界面剂干燥后(约4-6小时),方可进行板材铺设,确保粘结层连续无漏涂。

1.骨料选择与级配

耐磨层材料以水泥为基材,掺入金刚砂、石英砂等骨料。金刚砂粒径建议30-60目,掺量占比30%-40%,可提升表面硬度;石英砂粒径0.5-1.0mm,占比20%-30%,改善骨料级配密实度。例如,常用配比为42.5级水泥:金刚砂:石英砂=1:2:1,水灰比控制在0.35-0.40,确保拌合物坍落度≤50mm,便于摊铺压实。

2.外加剂性能优化

为增强耐磨层抗裂性与施工和易性,可掺入以下外加剂:

聚丙烯纤维:掺量0.9-1.2kg/m³,减少早期收缩裂缝;

减水剂:掺量0.5%-1.0%(占水泥用量),降低水灰比同时保持流动性。

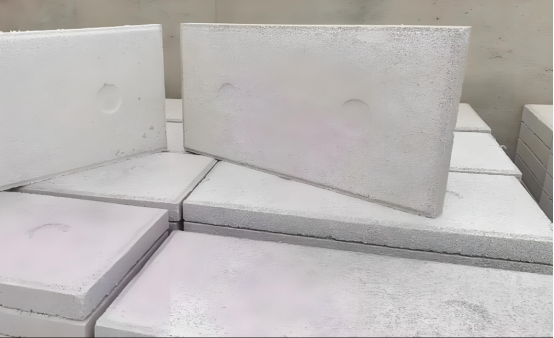

1.板材铺设与固定

Durock无机水泥板按600mm×1200mm规格铺设,板缝预留3-5mm,采用“品”字形错缝排列,避免通缝。板材与基层通过粘结剂(水泥:砂=1:2,掺5%建筑胶)粘贴,并用膨胀螺栓固定(间距≤800mm),螺栓锚固深度≥50mm,确保板材平整无空鼓。

2.耐磨层摊铺工艺

(1)随打随抹法

在板材铺设完成24小时后,将耐磨材料均匀摊铺于板面,厚度控制在3-5mm。先用铝合金刮尺按标高刮平,再用铁抹子压光,第一遍压光应在初凝前完成(约浇筑后2小时),第二遍压光需在终凝前完成(约浇筑后4小时),确保表面密实平整。

(2)机械研磨强化

对于荷载较大的区域(如重型设备操作区),可采用机械研磨工艺。待耐磨层初凝后,使用圆盘磨片机(转速150-200r/min)进行研磨,研磨遍数≥3遍,第一遍粗磨去除浮浆,第二、三遍细磨至表面露出骨料颗粒,形成粗糙耐磨面。

工业车间地面铺设Durock无机水泥板时,耐磨层施工需从基层处理、材料配比、摊铺工艺及养护管理等环节严格把控。通过科学的骨料级配、机械强化及分缝设计,可显著提升地面耐磨性能,满足工业生产对高耐久性地面的需求,体现了Durock板材在工业领域的适用性与可靠性。