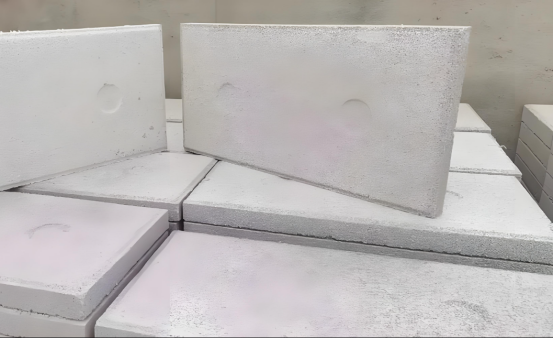

厂房地面长期经受叉车碾压、货物拖拽等磨损,使用 Durock 无机水泥板铺设时,耐磨层施工质量关乎其耐用性。从材料配比到施工细节把控,以下为延长耐磨层使用寿命的具体方法。

1. 骨料级配优化

耐磨层材料以水泥为基料,搭配金刚砂、石英砂等骨料。金刚砂粒径选 30 - 60 目,占比 30% - 40%,增强表面硬度;石英砂粒径 0.5 - 1.0mm,占比 20% - 30%,提升密实度。例如,常用配比为 42.5 级水泥:金刚砂:石英砂 = 1 : 2 : 1,确保骨料分布均匀,形成相互嵌锁的结构,减少磨损。

2. 外加剂合理添加

为改善耐磨层性能,可掺入适量外加剂。聚丙烯纤维按 0.9 - 1.2kg/m³ 添加,抑制早期收缩裂缝;减水剂掺量控制在水泥用量的 0.5% - 1.0%,降低水灰比,提高强度与耐磨性。但外加剂用量需严格把控,避免影响材料凝结时间与强度发展。

1. 基层处理到位

铺设 Durock 无机水泥板前,基层地面需清理干净,无油污、灰尘与松散颗粒。用 C30 细石混凝土找平,平整度误差控制在 3mm 以内,养护 7 天以上,确保基层强度达标。基层表面涂刷界面剂,增强与水泥板的粘结力,防止空鼓导致耐磨层破坏。

2. 耐磨层摊铺与压实

水泥板铺设完成 24 小时后,进行耐磨层施工。采用随打随抹法,将搅拌好的耐磨材料均匀摊铺,厚度 3 - 5mm。先用铝合金刮尺刮平,再用铁抹子分两次压光:初凝前(约浇筑后 2 小时)完成第一遍,初步压实表面;终凝前(约 4 小时)进行第二遍,使表面密实平整。边角等难以抹压的部位,可用小型抹压工具处理,确保耐磨层厚度一致。

3. 伸缩缝科学设置

耐磨层需设置伸缩缝,间距 6m×6m 左右,缝宽 10 - 15mm,深度贯穿耐磨层与水泥板。缝内填充弹性密封材料,如聚氨酯胶,表面用不锈钢压条覆盖,防止杂物嵌入。合理的伸缩缝设计可释放温度应力,避免耐磨层因热胀冷缩开裂。

1. 保湿养护充分

耐磨层施工后,及时覆盖塑料薄膜保湿养护,养护时间不少于 14 天。每天洒水 1 - 2 次,保持表面湿润,促进水泥水化,提高强度与耐磨性。过早承受荷载或干燥失水,易导致耐磨层起砂、开裂,影响使用寿命。

2. 日常使用防护

厂房投入使用后,避免尖锐物体直接撞击地面,叉车等设备行驶时尽量减少急刹车与急转弯。定期清理地面杂物与油污,油污可用专用清洁剂清洗,防止渗入耐磨层内部,缩短其使用寿命。

Durock 无机水泥板的高密度纤维水泥基质(密度≥1800kg/m³),为耐磨层提供稳定坚实的基础。其抗弯强度≥12MPa,能有效分散荷载,减少局部应力集中。耐磨层与水泥板通过界面粘结及机械固定紧密结合,实际应用中,该复合地面在正常使用与维护下,可显著降低磨损速率,延长整体使用寿命,满足厂房长期使用需求。